今回は前回に引き続きクルマネタです

市販されていないパーツのDIY作成にtryしています

今回はC-FRPの作成に挑戦中です

ここまでの流れ

前回の記事にある通りC-FRP作成のための型作りを行いました

手順としては

①紙粘度を使って車体から雌型作成

②雌型にアルミテープ貼り&離型用ベビーパウダー塗布

③ブルーミックスで雄型づくり

④雄型にアルミテープ貼り

ここまで行い、現状雄型が手元にある状態です

C-FRP作成の違い

カーボンパーツには2パターンあり、一般的に出回っているようなウェットカーボンとレーシングカーなどに使われているドライカーボンがあります

どちらもカーボンファイバーを編み込んだシートに樹脂をしみこませて固めたものですが、その樹脂の含有量が多いのがウェットカーボン、少ないのがドライカーボンです

ドライカーボンは軽量かつ強度が高いのですが、作成には大掛かりな設備が必要なので個人で作るには無理があります

ウェットカーボンは個人でも簡単に作成できますが、樹脂の含有量が多いと重く、脆くなってしまうので、せっかくカーボンパーツにしたのに重量増になってしまうこともあります

C-FRPの作成法

ドライカーボン

カーボンシートに樹脂をしみこませ、型に当てて高温、高圧で固定させる方法で作成します

オートクレーブという方法で作成するので、その施設が必要になります

圧をかけ、必要以上の樹脂を染み出させつつ、熱で高速乾燥させることで重量を減らし強度を出しています

そのため、強度を出す方法はカーボンシートの繊維になります

ウェットカーボン

樹脂の中にカーボンシールを敷き、それを何層も積み重ねて固めるものです

室温+αの温度で緩やかに硬化する樹脂を重ねることで厚みと強度を出していきます

そのため、重さは重ねた樹脂の分だけ重くなりますが、家庭でも手軽に作成できるカーボンパーツになります

強度を出す方法は樹脂の厚みになります

今回のC-FRP作成の方法

今回はドライとウェットの中間のような方法をしてみようと思います

しかし、我が家にはオートクレーブの設備は無いので、他のもので代用していきます

そのために購入したのがこちらです

|

真空パック機 真空パック器 真空シーラー 最大吸引力80Kpa 自動・手動吸引機能 乾湿対応 専用カッター付き 専用袋対応15枚入り 家庭用 業務用PSE認証済み 日本語説明書付き Hanience 価格:6,333円 |

圧をかけて型に押し付け&余分な樹脂の圧出という手順を真空パックで代用しようというものです

作成できるパーツのサイズに制限は出ますが、今回作りたいものはこのサイズで十分対応できるのでこれを使っていきます

これを用いて真空圧迫したうえで、セラミックファンで温めて固めていくことで、ドライカーボンまでとはいかなくても、軽く強度のあるパーツを作れると考えました

DIY作業

今回購入したもの

まずは今回準備したものです

カーボンシート 綾織り 1m×0.5m

|

送料無料!【#200 カーボンクロス 3K 綾織り】 1m×50cm FRP樹脂 補修 価格:3,528円 |

普通のカーボンシートです

今回は曲面がメインのパーツなので、追従性重視で綾織りを選択しました

クリスタルレジンNEO 300g

|

超難黄変 高透明 クリスタルレジンNEO エポキシ樹脂 300g 価格:3,170円 |

カーボンシートを固定するための樹脂です

FRP樹脂もありますが、今回はカーボンシートのショップでセットになっていたのでこちらも合わせて購入しました

エポキシ樹脂になり、よくあるFRP樹脂より透明度が高いようです

反対に、硬化時間は非常に長く、箱に書かれていたものでは24~48時間と書かれていました

作成作業

準備ができたら作成作業をしていきます

ネットでいろいろと調べると、樹脂を塗ってからは時間勝負ということが多く書かれており、初めての作業であったこともあり塗ってからの写真はありません

かなり大急ぎで作業しました

まずはカーボンシートを切っていきます

型を当てて適当なサイズにカットします

かなり余裕をもってカットしました

イメージとしては型をくるっと包めるくらいのサイズです

しっかり巻いて圧をかけた方がきれいに追従すると思ったからです

断端は線維がほつれるので、マスキングテープを貼ってから切った方がいいです

続いて固定用具を準備します

この機種、安いだけあってロールの方はうまくパックできなかったので、付属の小さなパックを使う羽目になりました

後はレジンです

最後に、カーボンシートから染み出た余分な樹脂を吸い取るためのショップタオルとショップタオルが引っ付かないようにするビニール袋です

ビニール袋には樹脂が通れるように針山(花瓶の下に置くトゲトゲ)で穴を開けておきました

では実際にカーボンシートを加工していきます

今回は何となく3枚の積層にしました

これで失敗しても半分はカーボンシートが残っているのでもう一回チャンスを残せます

樹脂も半分の量(主剤100g+硬化剤50g)を使用しました

カーボンシートは写真のように2枚目だけ折り目の向きを逆にしました

これにより引張強度も偏らないようにしました

樹脂は150g準備して45g残りました

離型剤としては洗車の時に使っている信越シリコーンの工業用シリコンを塗っていきました

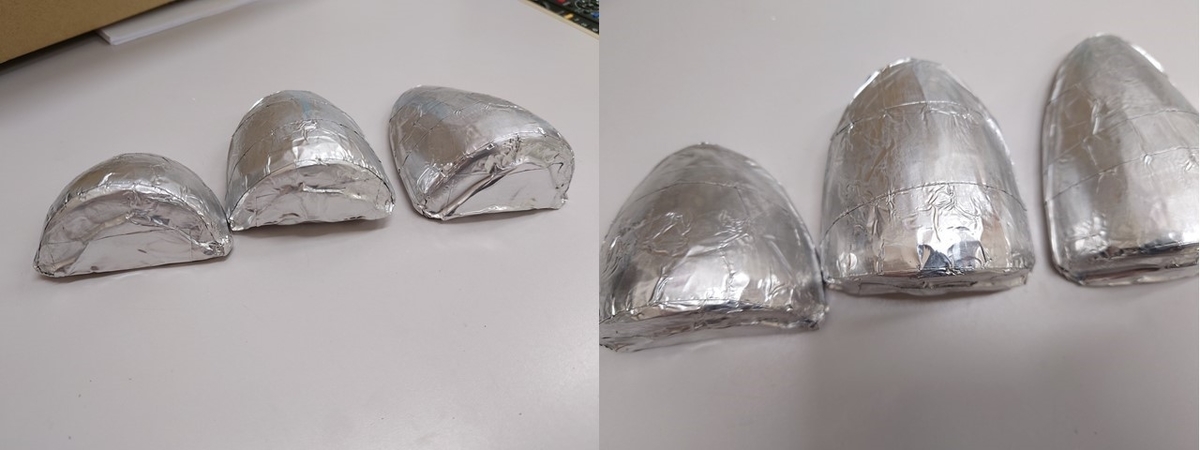

型にカーボンシートを当てた後はこのようにして準備します

後は真空パック機を使ってパック内を真空にしてしまえば一安心です

こんな感じで真空パックされるので、後は段ボールに詰め、そこに向けてセラミックヒーターで熱を当てていきます

パックされているので周りも汚れず、臭いも出ないのでここまでくれば安心して室内でも作業できます

埃もつかないのがありがたいです

この状態で6時間熱したところカチカチに樹脂が固まりました

完成品はこんな感じです

ここで大きな問題が!

かなり硬く固まったのはいいのですが、型から外せなくなってしまいました

何とか外そうと裏面をカットしようとしましたが、ダイヤモンドカッターの刃も通らず、マイナスドライバーを打ち込んでカットする羽目になりました

その結果、表まで貫き、結局離型できませんでした

ちなみに、表面はビニール袋のおかげできれいにはがれ、写真一番右ような感じでした

若干皿すいていますが、クリアを吹けばきれいになりそうな感じです

ということで、残念ながら、ここまで作ったものは廃棄になってしまいました

さらに、型も外せなくなってしまったので再利用で傷そのまま廃棄になりました

ということで、すべての努力が水泡に帰した瞬間でした。。。

今回の失敗の原因

今回の失敗の原因は以下の4つです

①カーボンシートのしわ伸ばしが不足していた

まずはこれです

急いで作業することだけに集中してしまったため、表面のしわ伸ばしを丁寧にしませんでした

真空パックになった際にパックに圧迫されてきれいにシワが伸びると思っていましたが、そうはなりませんでした

すでに固まってしまっているので、もう修正はできません

②カーボンシートがデカすぎた

これは初めての作業で不安過ぎたのでかなり余分にカットしておいたのが仇になってしまいました

真空パックするために余った部分を裏面に折り返してのですが、そこがカチカチに硬化して方から外せなくなってしまいました

しかも、この方法で作成したカーボンが思いの外硬かったので、手が出せなくなってしまいました

普通に積層するなら外側に折り返しできますが、この方法の場合は内側に折り返すことになるので、使用するカーボンシートのサイズはかなり注意した方がよさそうです

③焦りすぎた

すべてはこれにつきますが、初めてであったこと、ネットで時間勝負という触れ込みをたくさん目にしていたことから、作業のクオリティよりも時間有線で作業してしまいました

その結果、すべてを台無しにしてしまいました

思いの外時間に余裕はあるようなので、次回はもっよゆっくりと正確に作業したいと思います

積層も2層くらいで十分そうです

④離型材が不足していた

今回は離型材としてシリコンを 使用しましたが洗車の時と同じようにショップタオルにとって薄く塗ったがけでした

それが足りなかったようです

もっとしっかりと塗って馴染ませておいた方が良かったと思います

まとめ

ということで、型までうまくいっていたのですが最終工程で大失敗してしまいました

まだもう一回分の材料はあるので、今回の失敗を活かしてして再挑戦してみたいと思います

固定法としては今回の真空法はかなり良さそうなので、次回もこの方法でやっていきたいと思います

もし余裕があれば雌型と雄型での仕上がりの比較もできればいいなと思いますが、カーボンシートが足りるかどうか。。。

とりあえず、一休みしてから挑戦してみます!